Két percben összefoglalva, hogyan készül a szarvkormány a szimulátorunkhoz.

Cessna 172 cockpit otthon

Építsünk szimulátort

Nem szőrőzök, bőrözök!

Snassz ez a kormány! Nézem, de valami nem stimmel rajta. Elég szilárd ahhoz, hogy funkcióját ellássa, talán jobban is mint némelyik repülőgépben, amikkel most is repkednek valahol a világban, de ez nekem nem elég. Törtem a fejem, hogy mit kezdjek vele, és eszembe jutott, hogy van egy pár tekercs, kerékpár kormányra szánt bőr bandázs a garázsban. Na ilyen Cessna kormánya sem lesz másnak, csak nekünk!

A recept a következő

- Vegyük kezünkbe a bandázst, és egy ollót.

- Vágjuk ékalakúra az alját, és pillanatragasztóval rögzítsük

- Tekerjük fel teljesen a kívánt mennyiségben

- Vágjuk le ékalakúra a tetejét és ragasszuk le

- Fekete szigetelő szalaggal dolgozzuk el a bandázs két végét.

Ugye milyen egyszerű?

3D Puzzle: Így született az első kormányom

Gyerekként rajongtam a kirakós játékokért. Ha tehettem volna, akkor már az oviban is LEGO lett volna a jelem, de mivel anyu nem tudta ráhímezni a tornazsákomra, maradtam kocka. Néha az asszony most is annak tart! …oops! Ez egy másik történet, egy másik blogon. A lényeg, hogy szeretek apró elemi alkatrészekből, valami összetett dolgot alkotni, és ez most, hogy életem B oldala játszódik, sem változott!

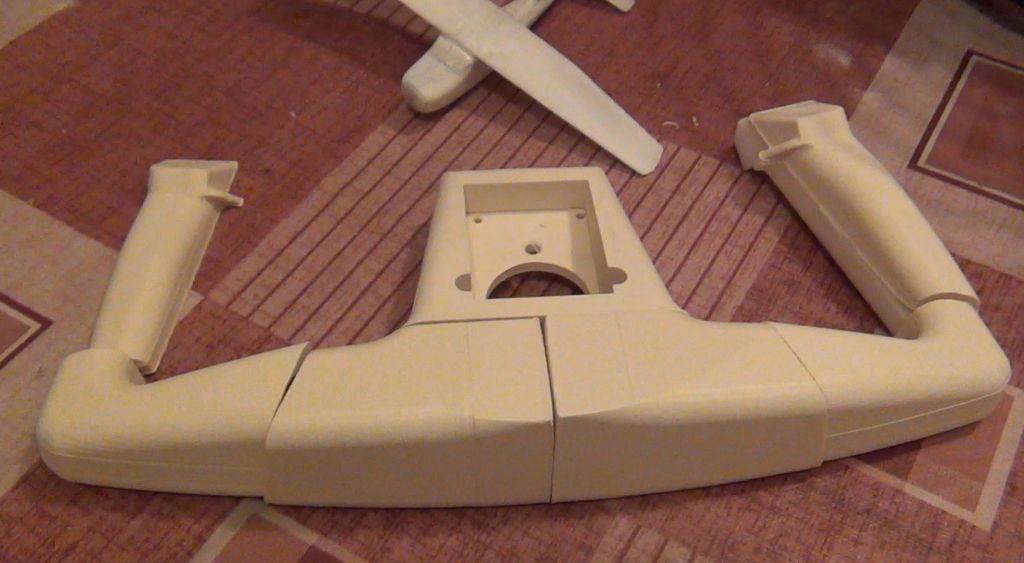

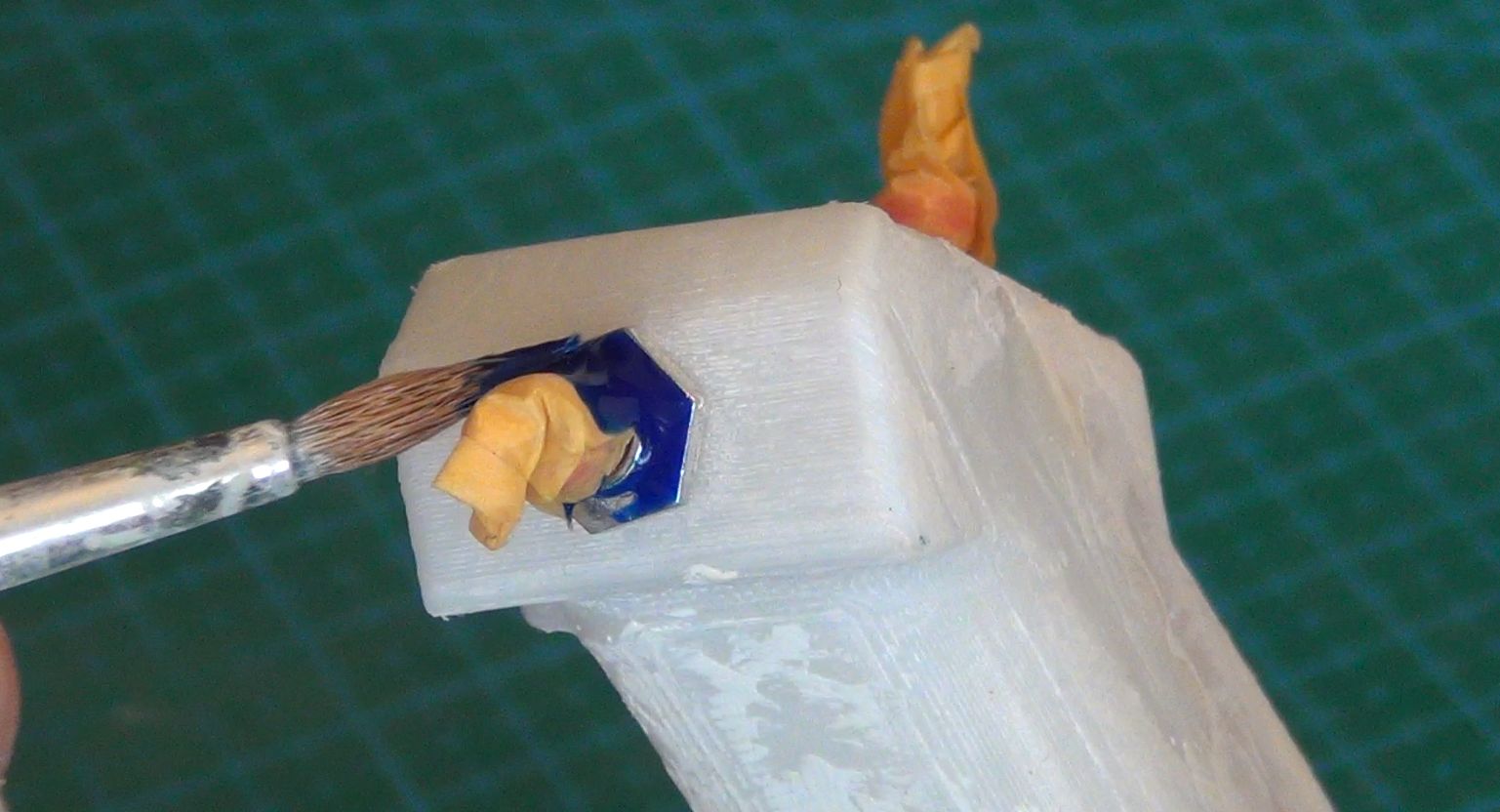

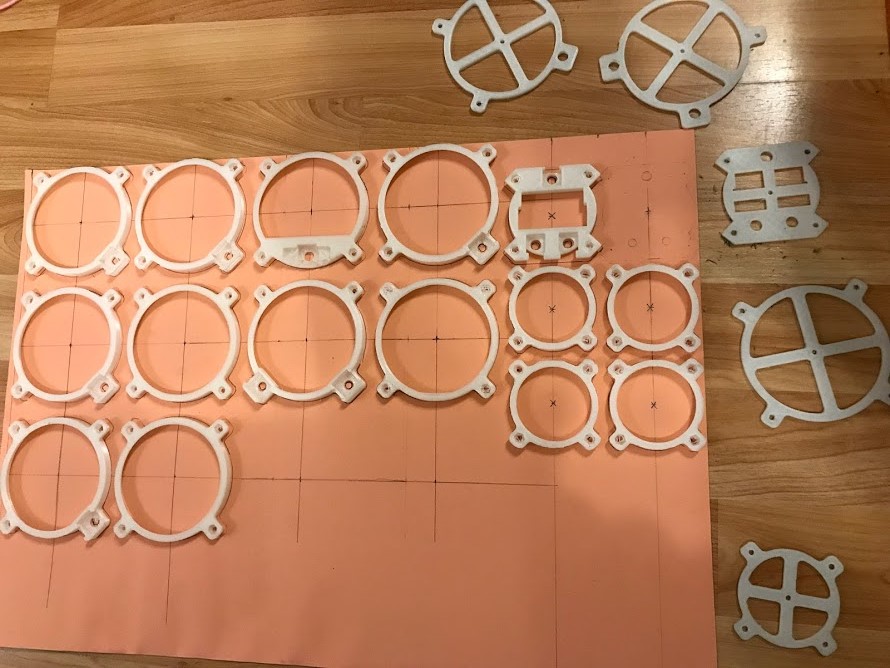

Elkezdtem összeszerelni a kormányt, és élveztem minden másodpercét! Most azzal nem untatlak titeket, hogy a 3D nyomtató megszülte az elemi szarvkormány részeket, inkább pár képben megosztom veletek a folyamatot.

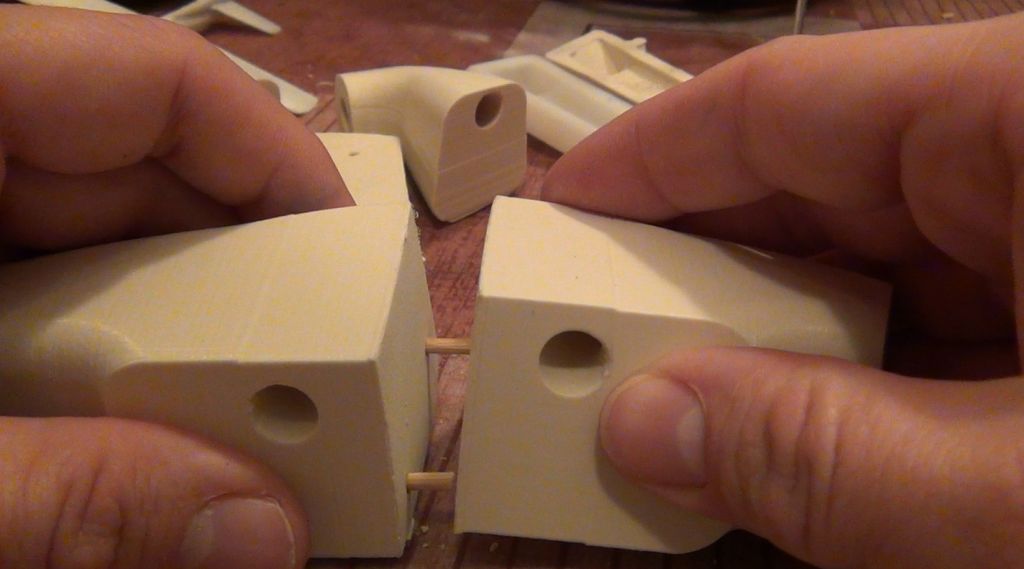

Összeillenek a darabok, kezdődhet a ragacsozás.

Szerintem a ragasztó is összefogná a darabokat, de legyünk tartósak, és csapoljuk meg az építőelemeket.

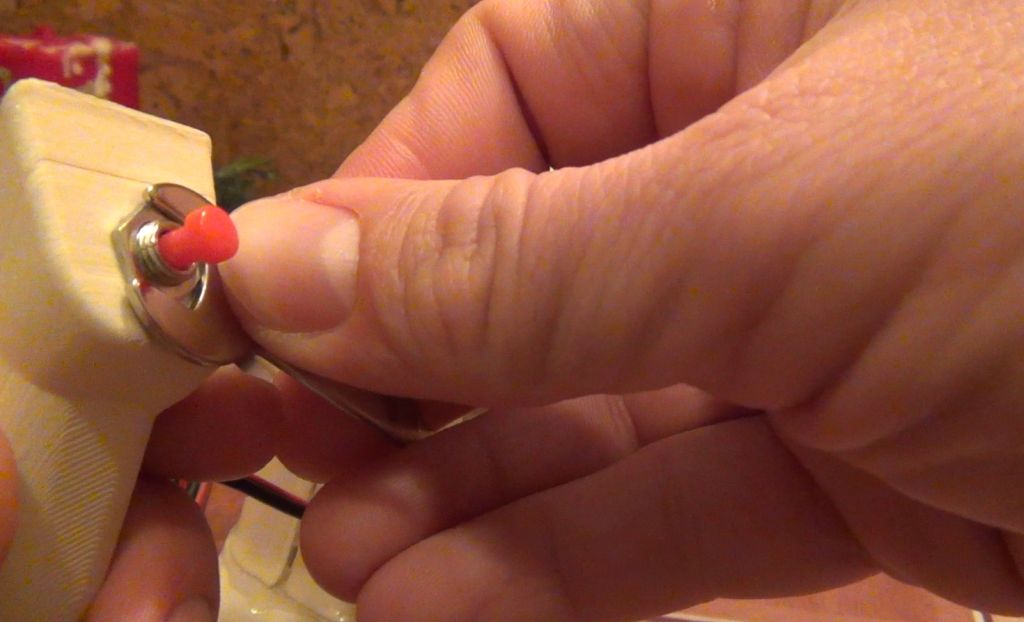

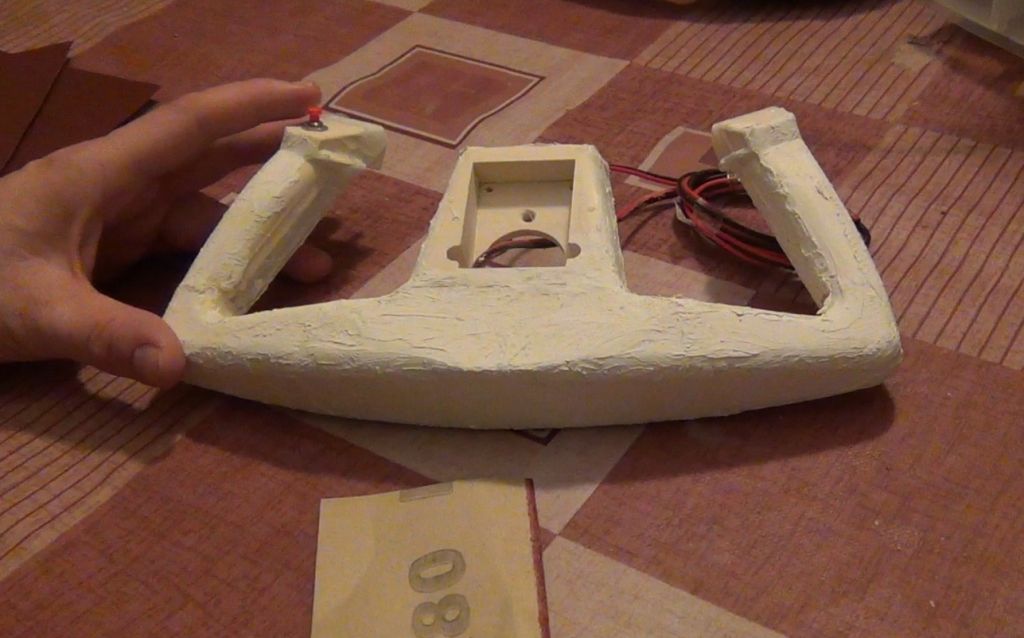

A szükséges nyomógombokat és vezetékelésüket még a festés elött beszereltem.

A sima felületről a korábbi posztomban bemutatott Mester tapasz gondoskodott.

Csiszolás után hagyományos és folyékony maszkolóval kitakartam a nem festendő felületeket.

A matt fekete festék felvitele után, homogén és jó kopássálósággal bíró felületet kaptam.

Örömmel töltött el, amikor elkészültem a festéssel, mert egy használható alkatrész született, és egy tyúklépéssel közelebb kerültünk a kész szimulátorhoz. Azonban mielőtt a másik kormányt is elkészíteném, valamit még kezdenem kell ezzel is, hogy ne csak egy átlagos alkatrész legyen. Vannak ötleteim, amiket a következő posztomban megosztok veletek! Ha nektek is vannak javaslataitok, akkor kommenteljetek bátran. Köszi a figyelmet.

Műszerfal fúrása - marása

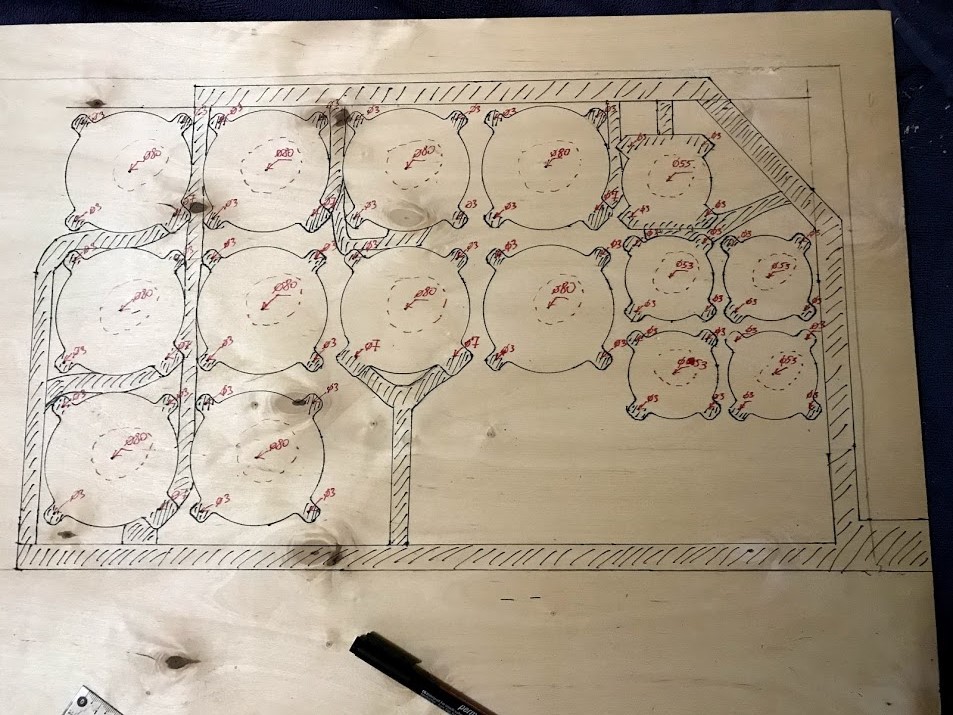

Odáig "egész könnyedén" eljutottam, hogy a leendő szimulátor műszerfalára felrajzoltam a műszerek pontos helyeit, megjelölve a furatokkal, a kimaratandó fülekkel (amivel a műszerfalhoz lesz csavarozva a keret) és a vezetékek útvonalával. Mivel nem nagyon vannak asztalos szerszámaim (körvágó és felső maró), ezért ellátogattam egy ismerősöm asztalos műhelyébe és segítséget kértem tőle.

"Csak néhány lyukat kellene fúrni, meg kimarni ezt-azt"

Lett belőle egy több, mint három órás munka, de jövök inkább a lényeggel, mire jó odafigyelni. Először is a (szerintem) legegyszerűbb művelet: fúrjuk ki a műszer kereteket. 3 féle méretem van az átmérőkre:

- 80,5mm - a nagy műszerekhez

- 53,5mm - a kis műszerekhez

- 55mm - az OAT-hoz

Itt jött számomra az első meglepetés: a körkivágók bizony meghatározott méretekben vannak, nem úgy megy az, hogy én akarok egy 80,5mm-es átmérőt és akkor az lesz. A műhelyben volt 80mm-es, ami első ránézésre jónak is tűnt a nagy műszerekhez. Volt továbbá 51 és 56 mm-es. Fogtunk hát egy másik rétegelt lemez anyagot és megindultak a próbafúrások.

Az érzés jó volt, a 80-as körkivágó pont megfelelő lett. Picit szoros, de akár egy csiszolóvászonnal is lehet annyit tágítani a körön, hogy kényelmesen beleférjen.

A kis műszerekhez (53,5 és 55mm), az 56-os nagy volt, ahogy számítottunk rá. Bár Gábor festőműhelyéből már megtanultam, hogy a mestertapasz mindent megold, itt nem tudtam volna hasznosítani ezt a tudást a hézag betömésére, mivel a rögzítő csavarok furatai is beleestek volna már ebbe. Maradtunk hát az 51-es méretnél. Itt annyit tudtunk még trükközni, hogy picit széjjel hajtottuk a lemezét. Legnagyobb meglepetésünkre, ez az apró művelet elég volt ahhoz, hogy az 53,5mm-es műszerkeretek picit ugyan erőszakolva, de belefértek a kivágott lyukba. Maradt még az OAT keret, a maga 55mm-es átmérőjével, ennyit már nem lehetett a körkivágón tágítani, így előkerült egy maró szár. Ez nem a késes maró, hanem ami úgy néz ki, mint egy sajtreszelő (biztos van ennek pontosabb szakmai neve). Ezzel miliméterről miliméterre haladva addig tágítottuk a kört, míg végül belefért a keret.

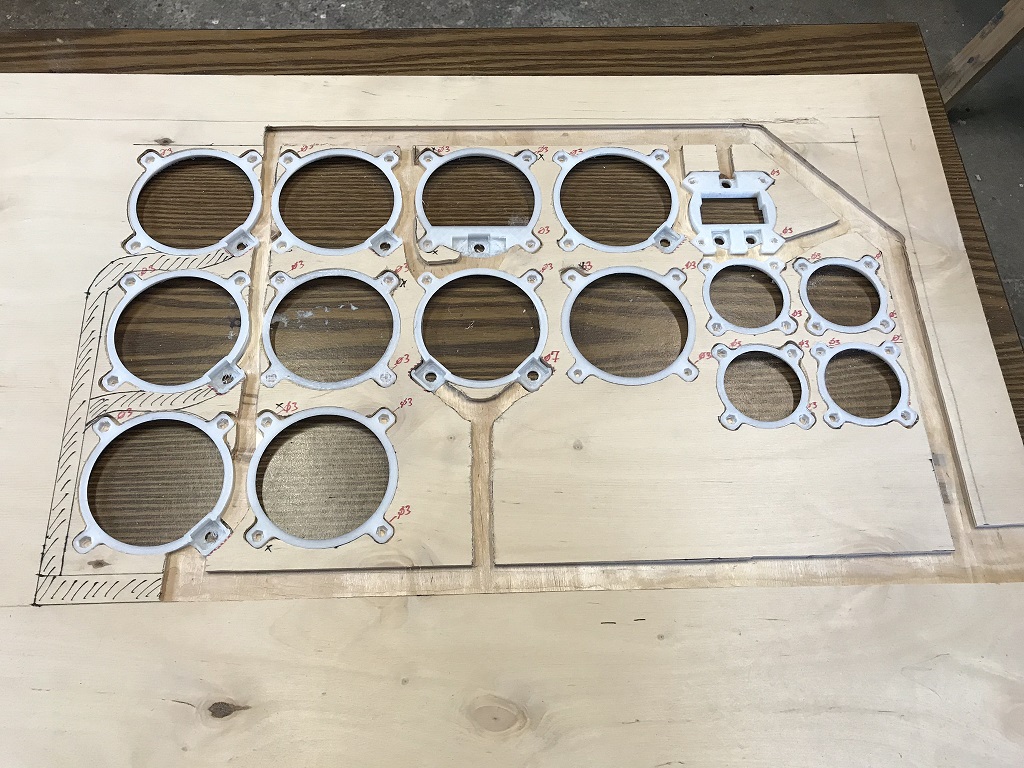

Ezzel a lyukak készen is vannak, jöhet a marás. A rétegelt lemez 8mm vastagságú, a műszer keretek úgy vannak megtervezve, hogy a tartó fülek 4mm vastagok, tehát ehhez 4mm-t kellett kimarni a műszerfal hátoldalából. A praktikusság kedvéért a vezetékek útját is pont ilyen mélyre terveztük. Ezzel nagyjából nincs gond, 4mm-es mélységet könnyedén le lehet vinni egy felsőmaróval. Ott vannak viszont a vezérlő elemek (a forgójeladók), amiknek a helye a műszerkeretbe van tervezve, így amelyik műszernél ilyen van, ott a teljes 8mm-et át kell marni. Ennek pontosnak kell lennie, mert ez látszik a műszerfal első oldaláról is. Következett egy próbamarás, ahol megnéztük, hogy a 8mm-es vastagságon tudjuk-e a marót olyan pontosan mozgatni, hogy szépen ki lehessen marni a vezérlők helyét. Miután meggyőződtünk róla, hogy menni fog, hozzá is láttunk.

Ahogy a vezérlők helyei is meglettek, már viszonylag egyszerű volt a 4mm-es mélységben a marás. Ennek igazán nagy tétje nem volt már, a műszerfal elülső oldaláról ebből semm nem látszik. A lényeg az volt, hogy legalább a felrajzolt rész lehetőleg pontosan 4mm mélységben legyen kimarva.

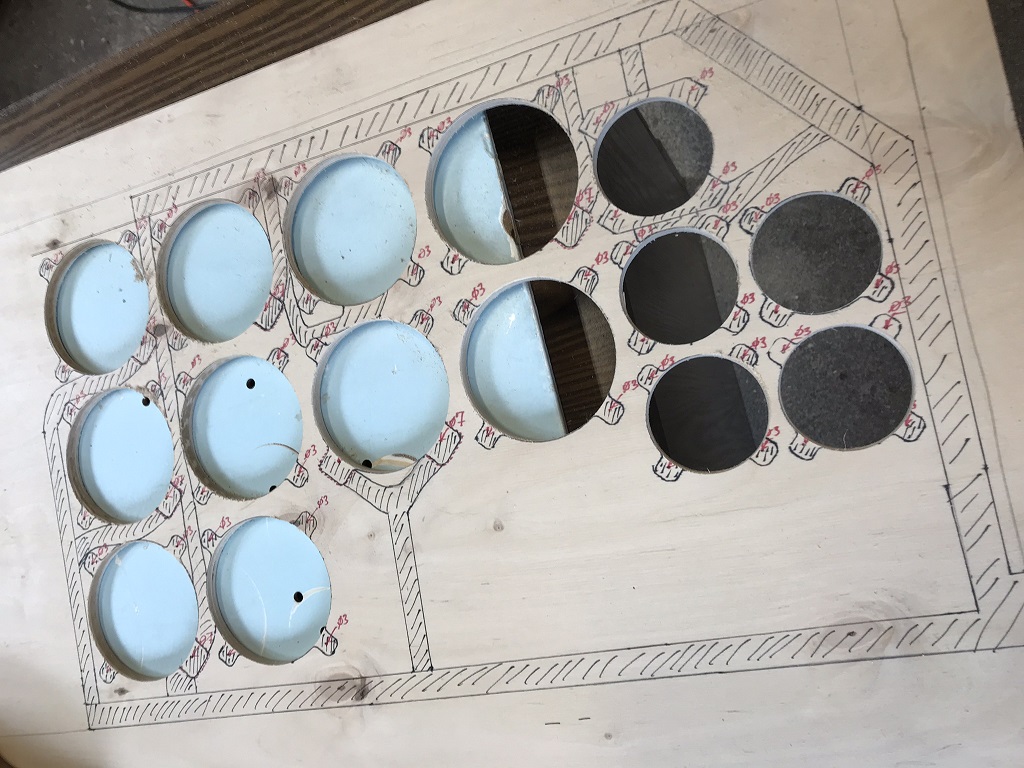

Utána jött a próbálgatás, minden műszerkeretet a helyére. Itt-ott igazítani kell még picit, de a végeredmény pazar lett.

Az asztalos munkák után az alábbiakat csinálnám másképp legközelebb:

- célszerű a műszerkeretek méreteit úgy tervezni, hogy legyen legalább a közelében levő körkivágó méret, vagy fel kell készülni a kör tágítására maróval/csiszolóvászonnal. Minél többet kell rajta tágítani, annál valószínűbb, hogy inkább ovális, mintsem kör furatunk lesz

- a műszerkeretek rögzítő fülei rengeteg plusz munkát adtak és valójában túl nagy funkcionalitásuk nincs. Ezeket a műszer kereteket fülek nélkül simán bele lehetne ragasztani a műszerfalba, front oldalról pedig csak dísz csavarokat becsavarni, hogy jól nézzen ki

- 4mm -es rétegelt lemezzel dolgoznék legközelebb. Bár szükség van a 8mm vastagságra a rotary encoderek és a vezetékek miatt, de sokkal egyszerűbb lenne néhány 4mm vastagságú léc használata távtartónak, mint alagutakat marózni

A tapasztalat gyűlt ezzel a munkafázissal is, eljött az ideje, hogy "bedrótozzuk" az elektronikát.

A műszerfal előkészítése asztalos munkára

Végre sikerült minden keretet megfelelő méretben nyomtatni, így a műszerfal bal oldala gyakorlatilag kész. Sajnos lézervágó vagy bármilyen ehhez fogható gép nem áll rendelkezésünkre, így "hagyományos" úton, lesznek kivágva és marva a műszerkeretek helyei.

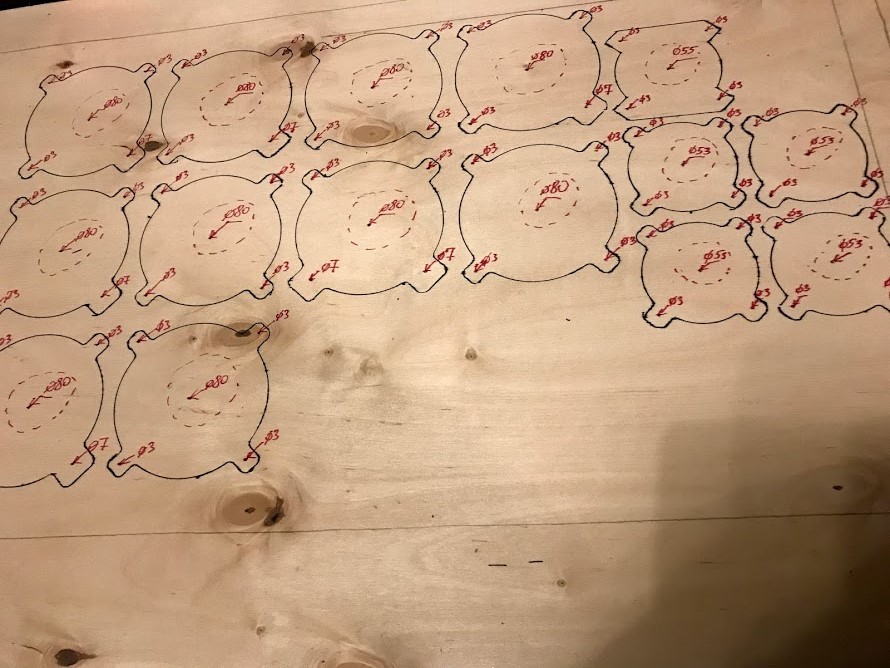

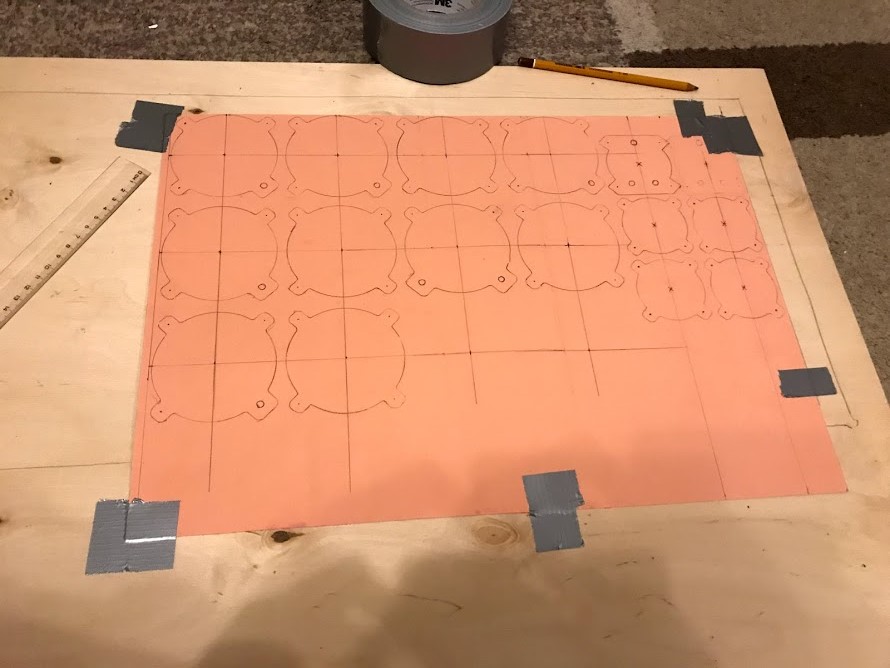

Első lépésben egy karton lapon szerkesztettem ki a műszerek pozícióit, nyomtattam külön sablonokat, ami segített a műszer középpontjának és csavarjainak beállításához.

Ezután rögzítettem ezt a kartont a leendő műszerfal lapjához és átlukasztottam a szükséges pontokat.

Aztán megjelölgettem a pontokat és a furat méreteket.

Végül körberajzoltam a sablonokat és berajzoltam a vezetékeknek szükséges kimaratandó útvonalat. Valami ilyesmi lett a végeredmény:

Amint elkészült jövök az eredménnyel.